Оптимальный дизайн и разработка 3D-принтера с несколькими соплами и использующего разные материалы

3D-печать — это технология производства, которая сегодня все чаще используется для проверки концепции, прототипов или конечных продуктов. В 3D-принтерах используются самые разные технологии. Наиболее известным является моделирование методом наплавленного осаждения (FDM), также известное как изготовление из плавленых волокон (FFF). В нем нить, состоящая из акрилонитрилбутадиенстирола (ABS), полимолочной кислоты (PLA) или другого термопласта, расплавляется и осаждается слоями через нагретое экструзионное сопло.

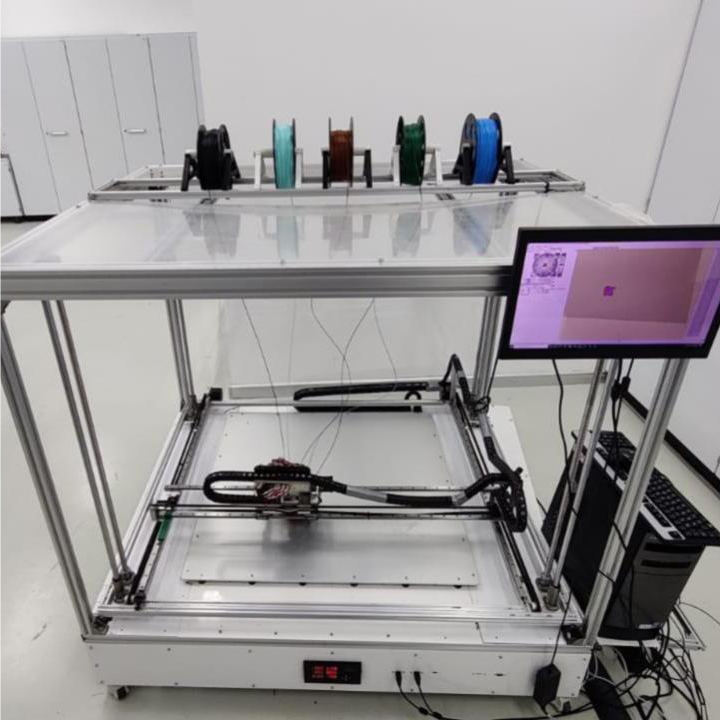

Профессора Хазрат Али, Эссам Шехаб и несколько научных сотрудников Школы инженерии и цифровых наук работают над проектом 3D-принтера. В исследовании предлагается оптимальная конструкция и разработка системы экструзии с пятью соплами для 3D-принтеров типа Fused Filament Fabrication (FFF) или Fused Deposition Modeling (FDM). В нем рассматриваются многоцветные, многослойные материалы и ограничения по времени работы экструдеров с одним соплом, а также текущие проблемы современных многопоршневых экструдеров, а именно: эффективность с точки зрения правильного выбора материала, разработка многоэкструдерных систем и т. д. оптимизация формы и снижение производственных затрат.

Предлагаемая модель дает решения вышеупомянутых проблем за счет использования оптимизированных материалов и методов производства, изоляции холодного конца для уменьшения веса, прилагаемого к рельсам, за счет наличия только легкого горячего конца, который установлен на нем, и использования только двух двигателей для система экструзии. Экструзионная система с пятью соплами и возможностью выбора нескольких материалов позволяет одновременно печатать до пяти различных цветов и композитных материалов без необходимости замены нити.

В настоящее время на рынке не существует большого ассортимента принтеров с несколькими соплами для различных материалов. Успешная разработка и оптимизация материалов и формы этой системы помогли создать конкурентоспособный высокопроизводительный 3D-принтер.

Эти принтеры могут использоваться в самых разных отраслях обрабатывающей промышленности, в том числе в биомедицинских приложениях. Производители автоматизируют производственные процессы и оптимизируют рабочие процессы путем создания прототипов инструментов и непосредственной 3D-печати нестандартных инструментов, пресс-форм и вспомогательных средств производства при гораздо меньших затратах и времени выполнения заказа, чем при традиционном производстве. Это снижает производственные затраты и снижает количество дефектов, повышает качество, ускоряет сборку и максимизирует эффективность труда.

Проект находится на финальной стадии, исследователи дорабатывают алгоритм печати.